ईंट क्या बना है और कैसे?

ऐसे कई फायदे हैं जो ईंट को सबसे लोकप्रिय निर्माण सामग्री में से एक बनाते हैं। मानक आकार और सरल आकार के अलावा, यह कृत्रिम पत्थर ताकत, स्थायित्व और सुंदरता का दावा कर सकता है, यही कारण है कि इसका उपयोग बहुत लंबे समय तक और लगभग हर जगह किया जाता है।

जिन तकनीकों से वे ईंटें बनाते हैं वे ध्यान के योग्य होते हैं, प्रक्रियाओं के संयोजन के रूप में जो ग्राहक द्वारा आवश्यक सभी विशेषताओं के साथ सामग्री प्राप्त करना संभव बनाता है।

प्रकार के आधार पर संरचना

सभी प्रकार की ईंटों में से दो सबसे लोकप्रिय सिरेमिक और सिलिकेट हैं, जिन्हें क्रमशः लाल और सफेद भी कहा जाता है।

वे निम्नलिखित विशेषताओं से प्रतिष्ठित हैं।

- भुना हुआ द्वारा उत्पादित सिरेमिक ईंट का मुख्य घटक मिट्टी है।इस सामग्री में एक सौंदर्य उपस्थिति है, शोर बुझाने और गर्मी के अंदर पूरी तरह से स्टोर करता है।

- उच्च दबाव और भाप की कार्रवाई के तहत निर्मित सिलिका ईंट की संरचना, रेत और चूने की उपस्थिति प्रदान करती है। प्रौद्योगिकी के साथ अनुपालन टिकाऊ और सस्ती उत्पादों को प्राप्त करने की अनुमति देता है जो तापमान और आर्द्रता बूंदों को सहन करते हैं।

कोक या ग्रेफाइट के अतिरिक्त फायरक्ले से बने एक अपवर्तक ईंट को आवंटित करना भी आवश्यक है - घटक जो इसकी ताकत को काफी बढ़ाते हैं।

एक अन्य वास्तविक किस्म का सामना करना पड़ रहा है, जिसमें उत्पादन सीमेंट, चूना पत्थर और वर्णक घटक का उपयोग शामिल है। इस तरह की एक ईंट, जो प्रौद्योगिकी को दबाकर निर्मित है, न केवल एक सौंदर्य उपस्थिति है, बल्कि एक प्रभावशाली परिचालन संसाधन भी है।

लाल और सफेद किस्मों के सबसे बड़े महत्व को देखते हुए, उन्हें अधिक विस्तार से माना जाना चाहिए - जो बाद में किया जाएगा।

चीनी मिट्टी

इस प्रकार की ईंट का मुख्य घटक साधारण मिट्टी है। यह एक खनिज द्रव्यमान है कि:

- प्लास्टिक बन जाता है जब पानी इसमें जोड़ा जाता है;

- फार्म को सुखाने की प्रक्रिया में रखता है;

- फायरिंग के परिणामस्वरूप कठोर, प्राकृतिक पत्थर की ताकत के तुलनीय खोजना।

इस्तेमाल मिट्टी की उत्पत्ति पर विशेष ध्यान दिया जाता है। गहराई के आधार पर, इसमें अलग-अलग गुण हो सकते हैं - दोनों ईंटों के उत्पादन के लिए उपयुक्त हैं और स्थापित आवश्यकताओं को पूरा नहीं करते हैं।

यदि आप उस घटक का चयन करते हैं जो अक्सर मिट्टी के आधार का निर्माण करता है, तो यह kaolinite एल्यूमीनियम के जलीय सिलिकेट्स में से एक है। इसके अलावा कच्चे माल की संरचना में मोंटमोरीलोनाइट, बीमार, क्वार्ट्ज और अन्य मामूली अवयव शामिल हो सकते हैं।

मिट्टी के अलावा, सिरेमिक ईंट में अन्य घटक होते हैं, जो additives हैं। वे विनिर्मित उत्पादों के कुछ गुण प्रदान करने के लिए उपयोग किया जाता है, और उनमें से प्रमुख निम्नलिखित हैं.

- क्षीण हो जाओ - राख, रेत, स्लैग। बेहतर द्रव्यमान गठन और कम संकोचन को बढ़ावा देता है।

- ज्वलनशील - भूसा, पाउडर कोयला या पीट। सामग्री की porosity बढ़ाएं, जो स्वाभाविक रूप से इसकी घनत्व को कम कर देता है।

- रंग - एक नियम के रूप में, धातु ऑक्साइड। उत्पाद को वांछित रंग या छाया दें।

इसके अलावा, लौह अयस्क और बलुआ पत्थर का उल्लेख करने लायक है, जिसका उपयोग आपको प्रभावी रूप से फायरिंग तापमान को नियंत्रित करने की अनुमति देता है।

प्लास्टाइज़र का भी उपयोग किया जा सकता है - additives जो सिरेमिक सामग्री के क्रैकिंग के मौके को कम करते हैं। प्रत्येक सूचीबद्ध सामग्री की विशिष्ट राशि ग्राहक की आवश्यकताओं और / या निर्माता की नीति द्वारा निर्धारित की जाती है।

सिलिकेट

सफेद ईंट के उत्पादन में तीन अनिवार्य घटकों का उपयोग शामिल है, जिसमें से एक सूची निम्नानुसार है।

- रेत। इसमें प्राकृतिक और कृत्रिम मूल दोनों हो सकते हैं। यह वांछनीय है कि इस्तेमाल किए गए अनाज सजातीय हैं और इसका आकार 0.1 से 5 मिमी है। रेत के अनाज की सतह (तेज कोणों की उपस्थिति में, वे बेहतर पकड़ प्रदान करते हैं) की सतह की विशेषताएं कम महत्वपूर्ण नहीं हैं। पूर्व शर्त विदेशी सामग्री से सामग्री को पूर्व-साफ करना है।

सिलिकेट ईंट की संरचना में रेत की अनुशंसित अनुपात 85 से 9 0% है।

- चूना। इस घटक को प्राप्त करने के लिए, कच्चे माल का उपयोग किया जाता है, जो कैल्शियम कार्बोनेट (9 0% या अधिक) की उच्च सामग्री - मुख्य रूप से, चूना पत्थर और चाक द्वारा प्रतिष्ठित होते हैं।लगभग 1150 डिग्री सेल्सियस के तापमान पर भुना देने से पहले, तैयार चट्टान को 10 सेमी से अधिक आकार के लिए कुचल दिया जाता है। उपर्युक्त प्रक्रियाओं को पूरा करने पर, चूने को सिलिकेट ईंट की संरचना में पेश किया जाता है (इष्टतम मूल्य 7% है)।

- पानी। दो मुख्य समस्याओं को हल करने के लिए इस घटक की आवश्यकता है - ढीला चूना और मोल्ड किए गए द्रव्यमान को प्लास्टिसिटी देना। यह सिलिकेट ईंटों के निर्माण के सभी चरणों में लागू होता है।

अक्सर वर्णित उत्पादों के उत्पादन में उत्पाद को वांछित विशेषताओं को देने के लिए आवश्यक अतिरिक्त घटकों का उपयोग शामिल होता है।

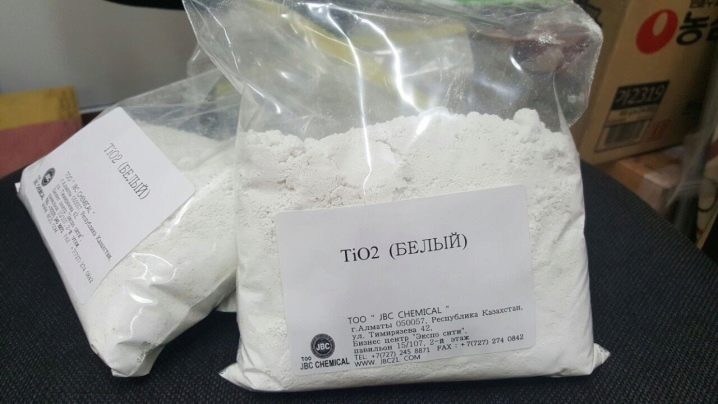

- रासायनिक यौगिकों। एक उदाहरण टाइटेनियम डाइऑक्साइड है, जिसके कारण तक सिलिकेट ईंटें जितनी देर तक सफेद रहती हैं।

- घटक जो ठंढ प्रतिरोध में वृद्धि करते हैं। अक्सर, इस समस्या को हल करने के लिए, औद्योगिक प्रसंस्करण के उत्पादों का उपयोग किया जाता है, जो सामग्री की थर्मल चालकता को 10-12% तक कम करने की अनुमति देता है।

- रंगों। उन परिस्थितियों में प्रयुक्त होता है जहां निर्माता को उत्पादों को एक विशिष्ट छाया या स्वर देने की आवश्यकता होती है।

यह मिट्टी की रेत का उल्लेख और विस्तार करने योग्य है - एक योजक जो एक साथ दो समस्याओं को एक साथ हल कर सकता है।सिलिकेट उत्पादों की थर्मल दक्षता में उल्लेखनीय वृद्धि के अलावा, यह उन्हें एक सुंदर कॉफी रंग देता है, जिसके लिए वे अधिक ठोस दिखते हैं।

उत्पादन तकनीक

ईंटों के प्रकार के आधार पर, उनके उत्पादन की अपनी विशेषताओं है। यह उपयोग की जाने वाली सामग्री के विनिर्देशों के कारण है, विभिन्न तकनीकी प्रक्रियाओं के उपयोग की आवश्यकता है।

लाल

सिरेमिक ईंटों का उत्पादन करने के दो मुख्य तरीके हैं - अर्द्ध शुष्क मोल्डिंग और प्लास्टिक। उत्तरार्द्ध, जो अधिक लोकप्रिय है, में निम्नलिखित कार्यों का चरण-दर-चरण समाधान शामिल है।

- मुख्य घटक की तैयारी - मिट्टी। मिश्रण में additives शामिल करने की अनुमति है - इसकी कुल राशि का 1/3 से अधिक नहीं। इस मामले में, मुख्य घटक का अंश 1.2 मिमी से अधिक नहीं होना चाहिए।

- आगे मोल्डिंग के लिए तैयार द्रव्यमान को ले जाएं।

- आकार में कुल सरणी का विभाजन।

- सिरेमिक ईंटों सुखाने।

- उत्पादों का छिद्रण (उन परिस्थितियों में प्रासंगिक जहां उत्पादों को खोखले होने की आवश्यकता है)।

- फायरिंग। इस प्रकार के उपचार में फर्नेस में तापमान में एक चिकनी परिवर्तन शामिल होता है (पहले ऊपर की तरफ, और फिर इसके विपरीत)।इस नियम के बाद आप तेज तापमान परिवर्तनों के कारण ईंटों पर दरारों की उपस्थिति से बचने की अनुमति देते हैं।

सेमी-ड्राई मोल्डिंग द्वारा सिरेमिक ईंटों के उत्पादन के लिए, यह निम्नलिखित प्रक्रिया का तात्पर्य है:

- कच्चे माल की तैयारी और इसकी पीसने;

- सुखाने और फिर से कुचल;

- भाप के साथ मामूली moistening;

- फिर से सुखाने;

- बर्तनों से नमी के अंतिम निशान को हटाने।

घर में लाल ईंट के उत्पादन का जिक्र करना उचित है: इस तरह से इस सामग्री की पूर्ण-शारीरिक "कच्ची" विविधता बनाना संभव है।

इस समस्या को हल करने के लिए यह आवश्यक है:

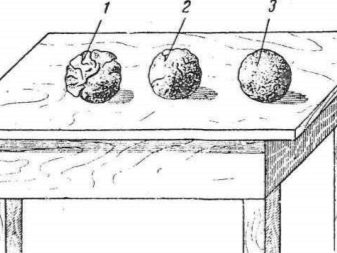

- मिट्टी के एक सजातीय टुकड़े से एक गेंद बनाओ, पानी से पहले नमकीन;

- 4 दिनों के बाद नमूना सावधानी से जांचें - असमान संकोचन और दरारों की उपस्थिति के लिए;

- दृश्य दोषों की अनुपस्थिति के अधीन, गेंद को जमीन पर गिरा दिया जाना चाहिए;

- यदि नमूना ताकत परीक्षण पास नहीं करता है, तो इसकी संरचना उचित additives के साथ मजबूत किया जाना चाहिए।

सभी प्रारंभिक प्रक्रियाओं को पूरा करने पर, मिश्रण लकड़ी के बने रूपों में वितरित किया जाना चाहिए।समाप्त सिरेमिक उत्पाद छाया में सूखे रहेंगे, जिसके बाद उन्हें हल्की एक-कहानी वाली इमारतों के निर्माण के लिए इस्तेमाल किया जा सकता है।

सतह को अधिक टिकाऊ बनाने के लिए, उन्हें पेंट या उच्च गुणवत्ता वाले सीमेंट मोर्टार के साथ कवर करना वांछनीय है।

सफेद

सिलिकेट ईंटों के निर्माण की मुख्य विशेषताओं में से एक जटिलता है जो घर पर इस समस्या को हल करने की अनुमति नहीं देती है। विशेष रूप से, यह आवश्यक उपकरणों की प्रभावशाली सूची के कारण है - कन्वेयर और कन्वेयर, क्रशर और मीटरींग डिवाइस, मिक्सर और आटोक्लेव, क्रेन और लोडर।

प्रश्न में उत्पादों के उत्पादन के मुख्य तरीके दो ड्रम और सिलेज हैं।

सिलिका ईंट बनाने की तकनीक में निम्नलिखित कदम शामिल हैं:

- मुख्य घटकों का निरीक्षण और तैयारी - रेत और नींबू (पहला बड़ा समावेशन से अलग होता है, और दूसरा कुचल दिया जाता है);

- घटकों को मिलाकर, बंकर में बसने के बाद;

- मिश्रण पीसकर इसे पानी जोड़ना;

- एक ड्रम या सिलो (चुने हुए उत्पादन विधि द्वारा निर्धारित) में किए गए चूने के टुकड़े;

- रेत से नमी को हटा देना;

- मोल्डिंग प्रेस;

- एक आटोक्लेव में भाप उपचार (अनुशंसित तापमान - 180-190 डिग्री सेल्सियस, दबाव - 10 वायुमंडल)।

अंतिम चरण में, तापमान और दबाव धीरे-धीरे कम हो जाते हैं। प्रौद्योगिकी द्वारा पूर्ववत सभी प्रक्रियाओं को पूरा करने पर, समाप्त सिलिकेट ईंटों को पैक किया जाता है और ग्राहक को भेज दिया जाता है।

फायरिंग के प्रकार

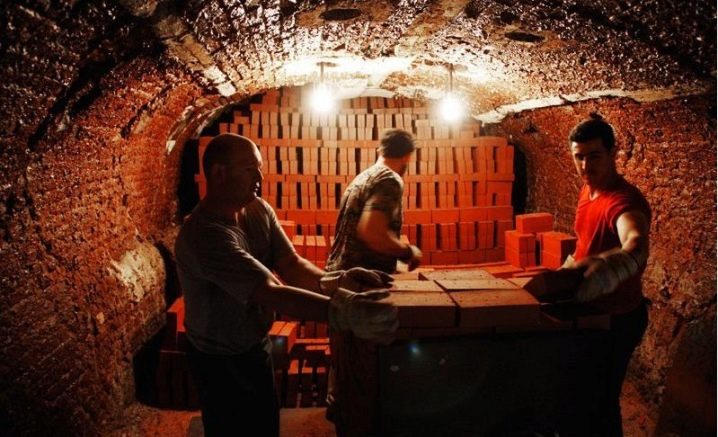

अलग विचार सिरेमिक ईंटों के गर्मी उपचार की प्रक्रिया से लायक है, जिसे फायरिंग कहा जाता है। यह इन उत्पादों के उत्पादन के अंतिम चरण का प्रतिनिधित्व करता है और 3 चरणों की उपस्थिति प्रदान करता है - हीटिंग, भुना हुआ और ठंडा करना।

- अवशिष्ट पानी को हटाने के लिए ईंटों को 120 डिग्री सेल्सियस तक गरम किया जाता है।

- जैविक उत्पत्ति और नमी के अंतिम निशान के समापन को खत्म करने के लिए, तापमान 600 डिग्री सेल्सियस और फिर 950 डिग्री सेल्सियस तक बढ़ जाता है, जो उत्पादों को अतिरिक्त ताकत देता है।

- सख्त होने पर, ईंटों को ठंडा कर दिया जाता है, धीरे-धीरे तापमान को कम करता है।

प्रौद्योगिकी के अनुपालन के अधीन, एक समान संरचना वाला एक उत्पाद और एक नारंगी लाल छाया प्राप्त की जाएगी।

मैं ऊपर वर्णित समस्या को हल करने के लिए उपयोग किए जाने वाले दो प्रकार के उपकरणों का भी उल्लेख करना चाहूंगा।

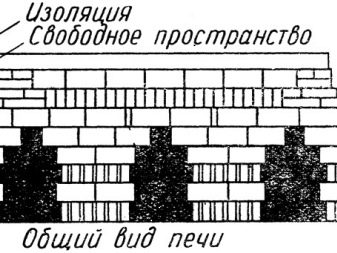

- सुरंग। यह एक लंबी मुहरबंद भट्टी है जिसमें 3 कक्ष होते हैं, जिसके अंदर सिरेमिक ईंटों के परिवहन के लिए रेल रखी जाती है। पहले कक्ष में, उत्पादों को सूखा जाता है, दूसरे में - बर्नर का उपयोग करके फायरिंग, और तीसरे में - शीतलन।

- परिपत्र। इस भट्ठी के डिजाइन में बड़ी संख्या में अलग-अलग वर्गों की उपस्थिति होती है, जिसमें उनका स्वयं का ताप स्रोत होता है और एक अंगूठी के रूप में रखा जाता है। इसकी विशिष्टता यह है कि ईंटें एक कक्ष की सीमाओं को छोड़ दिए बिना फायरिंग के सभी चरणों में जाती हैं। इस प्रकार, आसन्न डिब्बे प्रारंभिक हीटिंग प्रदान करता है, कैल्सीनेशन अपने ही ताप स्रोत के कारण किया जाता है, और उत्पाद अगले खंड के प्रभाव में ठंडा हो जाता है।

इस प्रकार, ईंट उत्पादन तकनीक का ज्ञान भंगुर और नमनीय कच्चे माल से मजबूत, सौंदर्य और पहनने वाली प्रतिरोधी सामग्री प्राप्त करना संभव बनाता है, जो कि शुरुआत में निर्माता के लिए मूल्यवान नहीं है।

आधुनिक ईंट उत्पादन की जटिलताओं को नीचे दिए गए वीडियो में विस्तार से वर्णित किया गया है।