सीमेंट-रेत प्लास्टर: संरचना और दायरा

सार्वभौमिक प्लास्टर का आवेदन काम खत्म करने के चरणों में से एक है और कई कार्यों का प्रदर्शन करता है। प्लास्टर दीवार के बाहरी दोषों को मुखौटा करता है और "परिष्करण" खत्म के नीचे सतह का स्तर बनाता है। यह बाद के परिष्करण कार्यों के लिए एक ठोस नींव के रूप में कार्य करता है, साथ ही साथ लागत कम करता है, जिससे आप काम की मात्रा को कम कर सकते हैं और खुद को न्यूनतम परिष्करण तक सीमित कर सकते हैं: प्लास्टरिंग और पेंटिंग। प्लास्टर सतह के जलरोधक में सुधार करता है और दीवार की गर्मी और ध्वनि इन्सुलेशन को बढ़ाता है।

आवेदन के क्षेत्र

ऐसे कार्यों के लिए सीमेंट रेत प्लास्टर का उपयोग किया जाता है:

- इमारत के मुखौटे की सजावट;

- आगे परिष्करण के लिए परिसर के अंदर दीवारों का संरेखण (उच्च आर्द्रता वाले कमरे या हीटिंग के बिना);

- अंदर और आगे दोनों तरफ लालच और दरारें छिपाने की छिपाना;

- महत्वपूर्ण सतह त्रुटियों का उन्मूलन।

पेशेवरों और विपक्ष

प्लास्टर के सकारात्मक गुणों में ऐसी विशेषताएं शामिल हैं:

- उच्च शक्ति;

- तापमान चरम सीमाओं की प्रतिरक्षा;

- उत्कृष्ट नमी प्रतिरोध;

- स्थायित्व;

- अच्छा ठंढ प्रतिरोध;

- कुछ प्रकार की सतह के साथ अच्छा आसंजन (गोंद की क्षमता): ठोस, ईंट, पत्थर, सिंडर ब्लॉक;

- सरल समाधान सूत्र आपको किसी भी हार्डवेयर स्टोर में सभी आवश्यक घटकों को खोजने की अनुमति देता है;

- affordability, खासकर जब समाधान खुद को तैयार करते हैं।

सीमेंट-रेत प्लास्टर के साथ काम करने के नकारात्मक पहलुओं में निम्नलिखित शामिल हैं:

- समाधान के साथ काम करना शारीरिक रूप से कठिन और थकाऊ है, लागू परत को स्तर देना मुश्किल है;

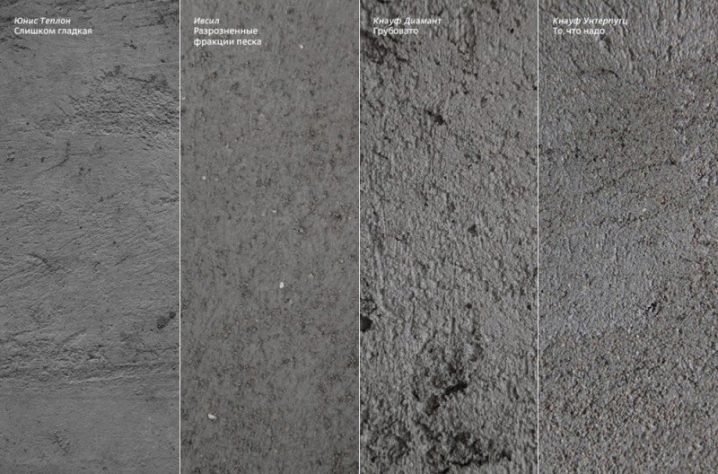

- जमे हुए परत बहुत मोटा है, यह अतिरिक्त रंगाई के बिना उपयुक्त रंगाई या चमकदार पतले वॉलपेपर के लिए उपयुक्त नहीं है;

- सूखे सतह को पीसना मुश्किल है;

- दीवारों के वजन को बढ़ाता है और, नतीजतन, संरचना पूरी तरह से भारित करती है, जो विशेष रूप से छोटी इमारतों के लिए महत्वपूर्ण होती है, जहां कोई शक्तिशाली लोड-असर समर्थन और भारी नींव नहीं होती है;

- लकड़ी और चित्रित सतहों के लिए खराब आसंजन;

- परत के मजबूत संकोचन के लिए कम से कम दो परतों की आवश्यकता होती है और इसे 5 से पतली परत और 30 मिलीमीटर से अधिक मोटाई के साथ लागू नहीं किया जा सकता है।

संरचना और विशेषताएं

मानक समाधान में निम्न घटकों का समावेश होता है:

- सीमेंट, ब्रांड के आधार पर जो संरचना की ताकत को बदलता है;

- रेत - आप केवल मोटे अनाज (0.5-2 मिमी) sifted नदी या खदान का उपयोग कर सकते हैं;

- पानी।

समाधान को मिलाते समय, अनुपात का सम्मान करना महत्वपूर्ण है, साथ ही साथ सही प्रकार के अवयवों का उपयोग करना महत्वपूर्ण है। यदि रेत बहुत छोटी है, तो मिश्रण जल्दी से सेट हो जाएगा और इसकी ताकत कम हो जाएगी। यदि रेत का उपयोग बिल्कुल नहीं किया जाता है, तो ऐसी संरचना केवल मामूली अनियमितताओं के साथ ही बनाई जा सकती है, जबकि यह बड़े पैमाने पर कार्यों के लिए पूरी तरह से अनुपयुक्त है।

ठीक रेत के उपयोग के साथ, क्रैकिंग बढ़ने का मौका। मिट्टी या पृथ्वी के रूप में अशुद्धियों की उपस्थिति कठोर परत की ताकत को कम करती है और दरारों की उपस्थिति की संभावनाओं को बढ़ाती है। यदि रेत के अनाज का आकार 2 मिमी से बड़ा है, तो जमे हुए परत की सतह बहुत मोटा हो जाएगा।2.5 मिमी और अधिक का रेत अंश केवल ईंटों को बिछाने के लिए उपयोग किया जाता है और प्लास्टरिंग के लिए उपयुक्त नहीं है।

तकनीकी विनिर्देश

सीमेंट-रेत मिश्रण में कई बुनियादी मानदंड हैं जो इसकी गुण निर्धारित करते हैं।

- घनत्व। मुख्य विशेषताओं में से एक समाधान की ताकत और थर्मल चालकता निर्धारित करता है। अशुद्धता और additives की उपस्थिति के बिना प्लास्टर की मानक संरचना, लगभग 1700 किलो / एम 3 की घनत्व है। इस मिश्रण में मुखौटा और आंतरिक कार्य में उपयोग के लिए पर्याप्त ताकत है, साथ ही एक मंजिल स्केड बनाने के लिए पर्याप्त ताकत है।

- थर्मल चालकता। मूल संरचना में लगभग 0.9 वाट की उच्च थर्मल चालकता है। तुलना के लिए: एक जिप्सम समाधान में, गर्मी चालकता तीन गुना कम है - 0.3 वाट।

- वाष्प पारगम्यता यह सूचक हवा मिश्रण को छोड़ने के लिए परिष्करण परत की क्षमता को प्रभावित करता है। वाष्प पारगम्यता प्लास्टर की परत के नीचे सामग्री में फंसे नमी की वाष्पीकरण की अनुमति देता है, ताकि यह न हो। सीमेंट-रेतीले समाधान को वाष्प पारगम्यता द्वारा 0.11 से 0.14 मिलीग्राम / एमएचपीए तक चिह्नित किया जाता है।

- मिश्रण की सुखाने की दर। इस पैरामीटर से फिनिश पर बिताए गए समय पर निर्भर करता है, जो सीमेंट-रेत प्लास्टर के लिए विशेष रूप से महत्वपूर्ण है, जिससे मजबूत सिकुड़ना होता है, और इसलिए कई बार लागू किया जाता है।जब हवा का तापमान +15 से + 25 डिग्री सेल्सियस तक होता है, तो दो-मिलीमीटर परत की पूरी सुखाने में 12 से 14 घंटे लगते हैं। परत मोटाई में वृद्धि के साथ, सख्त समय भी बढ़ता है।

अंतिम परत लगाने के एक दिन बाद प्रतीक्षा करने की सिफारिश की जाती है और केवल तब आगे की सतह परिष्करण में संलग्न होती है।

मिश्रण खपत

10 मिलीमीटर की परत पर एक मानक संरचना के साथ सीमेंट-रेत मोर्टार की सामान्य खपत लगभग 17 किग्रा / एम 2 है। यदि एक तैयार मिश्रण खरीदा जाता है, तो यह संकेत पैकेज पर इंगित किया जाता है।

जब 1 सेमी की परत के साथ 17 किलोग्राम / एम 2 के मिश्रण प्रवाह दर के साथ मैन्युअल रूप से समाधान बनाते हैं, तो आपको सूखे घटकों के 1 किलो प्रति 0.16 लीटर की प्रवाह दर और सीमेंट के अनुपात को रेत 1: 4 में लेना चाहिए। इसलिए, सतह के 1 मीटर 2 को समाप्त करने के लिए आपको निम्नलिखित राशि की आवश्यकता होगी सामग्री: पानी - 2.4 लीटर; सीमेंट - 2.9 किलो; रेत - 11.7 किलो।

कार्य सतह की तैयारी

दीवार को प्लास्टर करने के लिए एक विश्वसनीय आधार सुनिश्चित करने के लिए पहले तैयार किया जाना चाहिए। लागू परत की मोटाई, काम करने की सतह के प्रकार, प्लास्टर के अतिरिक्त सुदृढ़ीकरण और अन्य स्थितियों के आधार पर एक गुणवत्ता परिणाम प्राप्त करने के लिए, निम्नलिखित क्रियाएं की जाती हैं:

- एक पतली परत वाली दीवार पर एक विशेष गोंद लगाया जाता है, इसमें उत्कृष्ट आसंजन (कोटिंग सामग्री के लिए चिपकने वाला) होता है, ताकत और प्लास्टर के आधार के रूप में कार्य करेगा। एक प्लास्टर ग्रिड लागू परत के शीर्ष पर लागू होता है ताकि आसन्न टुकड़ों के किनारों 100 मिलीमीटर ओवरलैप हो जाएं। उसके बाद, एक सुव्यवस्थित तौलिया की मदद से, ग्रिड को स्तरित किया जाता है और लागू गोंद में दबाया जाता है। सूखे परत सीमेंट-रेत मोर्टार प्लास्टर के लिए एक मजबूत आधार होगा।

- प्लास्टर के अतिरिक्त मजबूती के लिए प्रबलित ग्रिड का उपयोग किया जाता है। यह दीवारों को शिकंजा के साथ रखा जाता है, जो मोटी परत में प्लास्टर लगाने के लिए ठोस आधार बनाता है या लकड़ी और मिट्टी की सतहों पर एक गुणवत्ता प्लास्टर कोटिंग प्रदान करता है। वैकल्पिक रूप से तार का उपयोग किया जा सकता है। यह नाखून या शिकंजा के बीच लपेटा गया है जो दीवार में हथौड़ा लगा हुआ है। यह विधि सस्ता है, लेकिन मैन्युअल श्रम की एक बड़ी मात्रा महंगा और समय लेने वाली है। अक्सर छोटे क्षेत्रों में क्रेट का उपयोग किया जाता है, जहां जाल को काटने के बिना किसी भी क्षेत्र को कवर करने की इसकी क्षमता होती है।

- कंक्रीट दीवार के साथ कनेक्शन की ताकत बढ़ाने के लिए, एक चिपकने वाला प्राइमर का उपयोग किया जाता है।एक छिद्रक या कुल्हाड़ी के माध्यम से काम करने वाली सतह पर लागू होने से पहले, नुकीले और छोटे चिप्स खटखटाए जाते हैं।

- मौजूदा बुजुर्गों के शीर्ष पर प्लास्टर की नई परतों को लागू करते समय, हथौड़ा से सावधानीपूर्वक टैप करके विश्वसनीयता के लिए जांच करना उचित होता है। Exfoliated टुकड़े हटा दिए जाते हैं, और गठित अवसाद छोटे टुकड़ों से एक ब्रश के साथ साफ कर रहे हैं।

- प्लास्टर सतह लगाने से पहले छिद्रपूर्ण ठोस सामग्री के साथ काम करते समय हाइड्रोफोबिक प्राइमर के साथ इलाज किया जाता है। यह प्लास्टर समाधान से कार्य सतह में नमी के अवशोषण को कम करने के लिए किया जाता है, जिससे इसकी निर्जलीकरण, तेजी से ठोसकरण और ताकत में कमी आती है।

समाधान की तैयारी

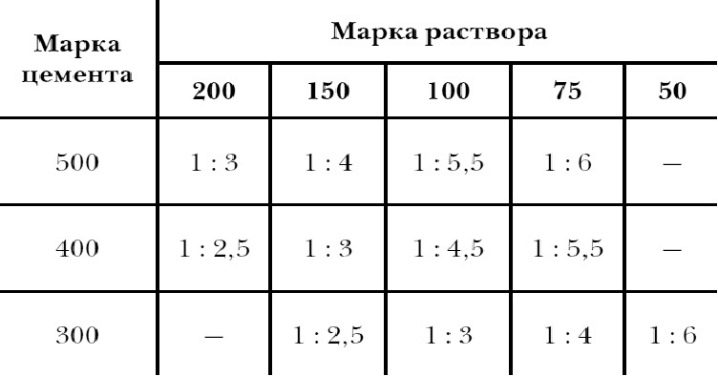

तैयार मिश्रण का उपयोग करना आसान है, यह सलाह दी जाती है कि काम की थोड़ी मात्रा के लिए खरीद लें। लेकिन यदि आपको बड़े क्षेत्रों को कवर करने की आवश्यकता है, तो कीमत में अंतर एक महत्वपूर्ण राशि में बढ़ता है। समाधान के लिए सभी मानकों को पूरा करने और वांछित परिणाम देने के लिए, आपको सामग्री के अनुपात का सही चयन करने की आवश्यकता है। यहां मुख्य सूचक सीमेंट का ब्रांड है।

ऐसे विकल्प प्लास्टर हैं:

- "200" - 1: 1, एम 400 - 1: 2, एम 500 - 1: 3 के अनुपात में रेत के साथ मिश्रित एम 300 सीमेंट;

- "150" - 1: 2.5, एम 400 - 1: 3, एम 500 - 1: 4 के अनुपात में रेत के साथ मिश्रित सीमेंट एम 300;

- "100" - 1: 3.5, एम 400 - 1: 4.5, एम 500 - 1: 5.5 के अनुपात में रेत के साथ मिश्रित एम 300 सीमेंट;

- "75" - 1: 4, एम 400 - 1: 5.5, एम 500 - 1: 7 के अनुपात में रेत के साथ सीमेंट एम 300 मिश्रित।

सीमेंट-रेत मोर्टार मिश्रण के लिए, आपको कई कार्य करने की आवश्यकता है:

- रेत उठाओ, भले ही यह साफ दिखता हो।

- यदि सीमेंट कुचल दिया जाता है, तो इसका उपयोग अनुशंसित नहीं किया जाता है, लेकिन यह संभव है कि इसे लम्बी समावेशन को हटाकर भी हटाया जा सके। इस तरह के मिश्रण में, रेत की मात्रा 25% कम हो जाती है।

- सबसे पहले, सीमेंट और रेत सूखे रूप में संयुक्त होते हैं, फिर वे अपेक्षाकृत सजातीय सूखे मिश्रण को प्राप्त करने के लिए मिश्रित होते हैं।

- पानी को छोटे हिस्सों में जोड़ा जाता है, जिसमें समाधान को पूरी तरह मिलाया जाता है।

- आगे additives जोड़ा जाता है - उदाहरण के लिए, plasticizers।

गुणात्मक रूप से मिश्रित समाधान का संकेतक बिना किसी फैलाने के स्लाइड के आकार में रखने की क्षमता है। इसे काम की सतह पर भी आसानी से वितरित किया जाना चाहिए।

दीवार कोटिंग तकनीक

सभी सिफारिशों के अनुपालन में पट्टी का उचित आवेदन - उच्च गुणवत्ता वाले परिष्करण कार्यों के घटकों में से एक।

ऐसा करने के लिए, निम्न कार्य करें:

- प्लास्टर सतह को लागू करने से पहले एक प्राइमर के साथ इलाज किया जाता है - यह समाधान के लिए एक मजबूत आसंजन प्रदान करेगा। इसके बाद दीवार को सूखने की अनुमति है।

- गाइड बीकन सतह पर रखे जाते हैं, जिसके साथ प्रक्रिया में बनाए गए विमान की सीमाओं को निर्धारित करना संभव है। उनकी ऊंचाई स्तर पर सेट की जाती है, उथले क्षेत्रों में उन्हें पुट्टी के लिए थप्पड़ से बदल दिया जाता है। लाइटहाउस के लिए सामग्री अक्सर एक धातु प्रोफ़ाइल होती है जो मोर्टार या स्लैट से जुड़ी होती है, या स्व-टैपिंग शिकंजा पर लकड़ी के सलाखों से जुड़ी होती है। बीकन के बीच अंतराल शून्य से 10-20 सेमी के स्तर के लिए नियम की लंबाई है।

- प्लास्टर की एक मानक परत (10 मिमी) लागू करने के लिए, एक तौलिया, एक मोटी एक - एक लडल या अन्य volumetric उपकरण का उपयोग करें।

- पिछला पूरा होने के 1.5-2 घंटे बाद एक नई परत लागू होती है। इसे नीचे से लागू किया गया है, जो पिछले एक को पूरी तरह से ओवरलैप कर रहा है। दीवार को ढाई मीटर के हिस्सों में तोड़कर काम करना अधिक सुविधाजनक है। इसके बाद, प्लास्टर को खींच लिया जाता है और नियम द्वारा स्तरित किया जाता है। यह बाक-टू-दाएं में वृद्धि और मामूली बदलाव के साथ, बीकन को उपकरण को कसकर दबाकर किया जाता है। एक अतिरिक्त तौलिया के साथ हटाया गया प्लास्टर।

- जब मोर्टार पकड़ लिया जाता है, लेकिन अभी तक कठोर नहीं हुआ है, तो यह grouting के लिए समय है। यह अनियमितताओं, नाली या protrusions के साथ स्थानों में grater के परिपत्र आंदोलनों में किया जाता है।

- आंतरिक कार्य के लिए, अंतिम कठोरता सामान्य आर्द्रता के अधीन, आवेदन के 4-7 दिनों के भीतर होती है। बाहरी काम के लिए, यह अंतराल बढ़ता है और 2 सप्ताह तक पहुंच सकता है।

सामान्य युक्तियाँ

प्लास्टरिंग काम में सुधार करने के लिए, विभिन्न subtleties में डेल करना फायदेमंद है, उदाहरण के लिए, मशीन अनुप्रयोग। तेजी से सेटिंग के दौरान दरारों को रोकने के लिए, परत को स्प्रे बोतल से पानी के साथ समय-समय पर गीला कर दिया जाता है या एक फिल्म के साथ कवर किया जाता है। कोई ड्राफ्ट भी नहीं होना चाहिए, तापमान उठाया जाना चाहिए या उतार चढ़ाव नहीं होना चाहिए। जब छोटी दरारें दिखाई देती हैं, तो समस्या क्षेत्रों के अतिरिक्त grouting बनाया जाता है।

घुमावदार स्थानों, अवकाशों या पाइप जैसे विभिन्न अवरोधक वस्तुओं की उपस्थिति में उपयोग करना असुविधाजनक है। ऐसे उद्देश्यों के लिए, एक उपयुक्त टेम्पलेट बनाया जाता है, और बीकन आवश्यक अंतराल के साथ इसके आयामों के अनुसार सेट होते हैं। कोनों के साथ काम के लिए एक कोने का उपयोग किया जाता है, यह फैक्ट्री से बने या मैन्युअल उत्पादन हो सकता है।

अगले वीडियो में आप स्पष्ट रूप से प्लास्टर दीवारों के लिए समाधान तैयार करने के तरीके को देख सकते हैं।